www.autodela.ru — все об автозапчастях и дополнительных аксессуарах |

||||

|

|

ПУБЛИКАЦИИ КАТАЛОГ КОНФЕРЕНЦИЯ БЛОГ АУКЦИОН ДОСКА ОБЪЯВЛЕНИЙ |

|||

|

|

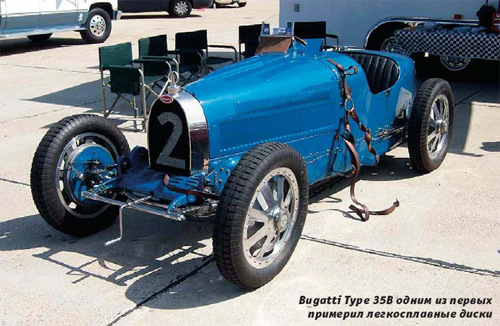

Какими бывают колесные диски?{Article.Image}Лапти для авто

«Деталь машин и механизмов, имеет форму диска или обода со спицами, вставленными в ступицу, может свободно вращаться на оси или быть закрепленным на ней, служит для передачи или преобразования вращательного движения». Не догадались, о чем здесь речь? Это одно из многочисленных определений колеса. Первые упоминания о колесе восходят к пятому тысячелетию до нашей эры, они гласят о том, что в Месопотамии местные жители, то есть шумеры, изобрели колесо. Кстати говоря, там же впервые возникла идея поливать улицы битумом, который, взаимодействуя с песком, превращался в хорошо нам известный асфальт. Существует также версия, что колесо изобрели египтяне, насмотревшись на солнце, но, честно говоря, верится в это с трудом. Прообразом же колеса, скорее всего, стали деревянные или каменные катки, которые подкладывали под тяжелый груз для его транспортировки.

|

|

|

Для шоу-стоппера легкосплавные колеса - это в первую очередь дизайн

|

В активе этого семейства находятся великолепный дизайн и существенно меньший по отношению к стальным штампованным дискам вес (это обусловлено особенностью технологии производства, о которой будет рассказано чуть позже). А что нам в конце концов дает снижение массы? Отвечаем: уменьшение неподрессоренных масс автомобиля. Что, в свою очередь, улучшает плавность хода и управляемость, так как более легкой системе колесо-подвеска намного проще «отработать» какую-либо неровность, коих на наших дорогах предостаточно. Для того чтобы хорошо понять все вышеописанное, вытяните правую руку и поводите ею вверх-вниз с большой скоростью. Легко? А теперь возьмите в руку гантельку килограммчиков на пять или ее эквивалент и повторите операцию. Что, той быстроты уже не достичь?

Тяжелый диск, как и гантель, затрудняет быструю работу подвески и к тому же быстрей «убивает» амортизаторы, пружины и сайлентблоки. Плюс ко всему колесо меньшей массы обладает меньшей инерционностью. Проще говоря, двигателю легче раскручивать эти колеса с такими дисками, а тормозной системе — останавливать. Естественно, что этот фактор вносит свои «пять копеек» в расход топлива и динамические показатели автомобиля. Если же еще вспомнить далекие школьные годы, а именно урок физики, где было рассказано о том, что теплопроводность алюминия и магния, которые и служат основой для получения сплавов, намного выше, чем у черных сплавов, то получается, что литой легкосплавный диск является своего рода теплоотводом и помогает защитить тормозную систему автомобиля от перегрева, хотя не стоит и переоценивать это качество.

Кроме большого количества преимуществ у литого легкосплавного диска есть и недостаток — низкая коррозионная стойкость и образование гальванической пары с черными сплавами. Эти проблемы ярко выражены у сплавов на основе магния. Например, при нарушении лакокрасочного покрытия, особенно в местах, где диск соприкасается со стальными болтами, в районе ступицы, будет образована гальваническая пара и металл потихонечку превратится в порошок. Были даже случаи, когда колесо отрывалось и обгоняло автомобиль. Но с этой проблемой научились бороться: в места, где крепежные болты касаются диска, впрессовываются алюминиевые втулки. Так как магний нейтрален к «крылатому» металлу, а последний, в свою очередь, не так склонен образовывать гальваническую пару с черными сплавами, то риск разрушения диска из-за коррозии снизился до минимума. Алюминий же не так склонен к коррозии при нарушении лакокрасочного покрытия, потому что на поверхности почти сразу образуется относительно прочная оксидная пленка Al2O3.

Технология изготовления

Теперь поговорим немного о том, как литые легкосплавные диски производятся. Для получения отливок диска в основном используются три технологии: литье в кокиль (гравитационное литье), литье под низким давлением и литье с противодавлением.

При получении отливки диска первым способом используются формы (кокили), изготовленные из жаропрочных черных сплавов, заливка при этом чаще всего автоматизированная, происходит при атмосферном давлении. Причем этот метод литья дает более хороший результат, если используется алюминиевый сплав, так как интенсивное охлаждение способствует получению мелкозернистой структуры, вследствие чего улучшается прочность, а также снижается вероятность появления газовой и усадочной пористости, которые понижают прочность отливки. Если же заливать магниевый сплав, то картина будет совсем иной. Из-за плохой способности магния заполнять кокиль его приходится заливать при более высокой температуре, а это приводит к тому, что увеличивается размер зерна и возрастает вероятность попадания оксидов в отливку. То есть это прямым образом сказывается на механических свойствах отливки.

Литье под низким давлением более технологически сложный способ получения отливки диска, так как в данном случае используются дорогостоящие установки и пресс-формы. Но при этом данный метод имеет ряд преимуществ по сравнению с литьем в кокиль: уменьшенный расход металла, более мелкозернистая структура; при этом прочность увеличивается на 15–20%, а пластичность — в 1,5–2 раза.

Литье с противодавлением — это своего рода логическое продолжение литья под высоким давлением. При этом способе заливка и последующая кристаллизация происходят под всесторонним, повышенным газовым давлением. Все это приводит к своим плюсам: повышению механических свойств на 5–10% по сравнению с литьем под низким давлением, небольшому увеличению производительности.

После того как была получена годная отливка по любой из трех вышеперечисленных технологий (негодная отправляется в переплавку), она подвергается контролю на наличие дефектов, чаще всего с помощью рентгеновской установки. После контроля диск для увеличения прочности подвергается термической обработке — закалке с последующим старением. Термообработку, кстати говоря, проводят не все производители колесных дисков.

Так как полученная отливка максимально приближена по форме и размерам к будущему диску, то она подвергается минимальной механической обработке, что положительным образом сказывается на ее стоимости. Далее происходят финишные операции: грунтовка, покраска, полировка, на некоторых предприятиях диски подвергаются дробеструйной обработке.

Для производства литых колесных дисков, как уже было сказано ранее, используются сплавы алюминия с кремнием (средняя плотность 2,7 г/см3) и магния с алюминием (средняя плотность 1,7 г/см3), последний сплав более «капризен», и литейщики, честно говоря, его недолюбливают. Низкая плотность этих сплавов по сравнению со сталью (средняя плотность 7,8 г/см3) и дает выигрыш в массе с сохранением прочностных параметров. Причем удельная прочность (соотношение прочностных характеристик к массе) магниевых сплавов больше, чем алюминиевых.

Кованые легкосплавные диски

Кованые легкосплавные диски

Кованые колесные диски, более правильно говорить диски, полученные горячей объемной штамповкой, — это уже «куплет из другой песни» не только из-за своих потребительских качеств, но и из-за технологии производства.

Сперва попробуем разобраться, по каким параметрам кованые колесные диски лучше литых. Первое отличие — это прочность, увеличение которой достигается за счет измельчения структуры сплава во время пластической деформации. Увеличение прочности материала дает возможность сделать диск более тонкостенным, соответственно снизив массу на 20–30% процентов относительно литого. Второе — у него большая пластичность, поэтому при больших ударных нагрузках он не раскалывается, как литой легкосплавный диск, а деформируется подобно стальному штампованному. Плюс к тому же штампованный магниевый диск мало подвержен коррозии. Так что для кованого диска свойственны все плюсы литого, только в большей степени. К минусу кованого диска можно отнести лишь его высокую цену.

Технология изготовления

Производство кованых дисков может осуществляться двумя технологиями: методом раскатки заготовки и горячей объемной штамповкой. Так как в нашей стране развитие получил второй способ, то более подробно поговорим о нем.

Этот способ достаточно сложен, так как поковка (поковка — обработанный ковкой или штамповкой кусок металла) получается не за одну деформацию, а за несколько, причем перед каждой последующей штамповкой, для которой используются прессы, развивающие усилие от 6 до 20 тысяч тонн, заготовку и штамп предварительно подогревают. После того как получена поковка, ее подвергают термической обработке (закалка и старение). Затем поковка полностью подвергается механической обработке, во время которой она теряет до 50% процентов своего начального веса (этот фактор прямым образом сказывается на цене, потому что налицо малый коэффициент использования металла и высокая сложность обработки). Далее диски поступают на покраску. Причем перед каждой технологической операцией диски проходят лабораторный контроль.

Для справки следует сказать, что оборудование и инструменты для получения поковки очень дороги и такое производство нет возможности организовать в небольшом цехе, в отличие от изготовления дисков литьем. Поэтому производством кованых дисков занимаются крупные металлургические предприятия, что, в свою очередь, положительно сказывается на качестве конечного продукта.

Составные легкосплавные диски

По названию данной группы можно понять, что диск состоит из нескольких частей, как правило, двух или трех, которые соединены между собой титановыми, они предпочтительней, так как не образуют гальваническую пару, или же стальными болтами. У составных легкосплавных дисков обод обычно изготавливается методом горячей объемной штамповки, а ступичная часть отливается. Это дает возможность сочетать красоту литой ступичной части с прочностью кованого обода, причем при деформации обода его можно сменить на новый, а не покупать целый диск. Хотя есть случаи, когда обод и ступичная часть изготавливаются литьем, а затем собираются с помощью болтов, но выгода от этого, прямо сказать, туманная.

При этом технологический процесс значительно усложняется из-за применения различных технологий получения составных частей диска. Значительное время также затрачивается на разработку, так как увеличивается количество прочностных расчетов, хотя они и ведутся машинным способом. Все это не лучшим способом сказывается на цене.

Покупка и эксплуатация легкосплавных колесных дисков

|

|

Примерка перед покупкой

|

Все колеса, которые поступают в розничную продажу, должны перед этим пройти сертификацию, так что при покупке вы спокойно можете требовать у продавца соответствующий сертификат. Кстати говоря, ГОСТ на легкосплавные колесные диски в России один, и все колеса проходят одинаковые испытания вне зависимости от того, какое оно: кованое, литое или составное. Так что любое из этих колес будет служить вам верой и правдой лишь в том случае, если оно прошло сертификацию.

Перед покупкой вам следует определиться, что для вас важнее — привлекательность вашего автомобиля или же его динамические характеристики. Для первого случая мы бы порекомендовали литые диски, так как они могут похвастаться великолепным дизайном. А для любителей драйва — кованые, лучше же, конечно, магниевые. Хоть они и не могут похвастаться вычурным дизайном, зато у них меньше вес и больше прочность. Составные диски — своего рода экзотика, так как у качественной продукции очень высокая цена, которая сочетает в себе достоинства литого и кованого диска. Хотя есть мнение, что чем меньше частей в диске, тем меньше вероятность его поломки. Если вам, например, понравились несколько моделей колесных дисков, отдайте свое предпочтение более легкой.

После того как вы определились с моделью диска, следует заглянуть в инструкцию по эксплуатации вашего автомобиля, там должны быть написаны рекомендованные размеры колесных дисков, которым ваши будущие диски должны соответствовать.

Например, надпись 6,5Jx15H2 обозначает: 6,5 — ширина обода в дюймах, J — условное обозначение бортовой закраины, 15 — посадочный диаметр обода в дюймах, Н — форма буртиков (Н — круглый буртик, С — плоский буртик), 2 — количество буртиков (здесь два круглых). Также на коробке или в сопроводительных документах к диску приводится информация: LZ — количество крепежных отверстий, P.C.D. — диаметр центров крепежных отверстий, ET — вылет или расстояние от привалочной плоскости крепления диска к ступице до плоскости симметрии обода, DIA — диаметр отверстия под ступицу.

Вылет

Несколько слов следует посвятить вылету колеса. Не старайтесь купить колесо с вылетом значительно меньшим или большим, чем указано в инструкции по эксплуатации вашего авто. Так как в любом случае это приведет к увеличению нагрузок на подвеску и ступицу и ступичные подшипники, к тому же нестандартное колесо может просто физически не встать на место.

После того как диск куплен, следует дать пару советов по уходу и эксплуатации. Так, при мойке лучше всего пользоваться специализированными средствами, не стоит мыть диски зимой очень горячей водой, так как из-за резкого перепада температур на поверхности лакокрасочного покрытия могут образоваться трещины. Желательно хотя бы раз в месяц осматривать диск на наличие сколов (особенно важно для магниевых дисков), которые при появлении необходимо закрашивать специальной ремонтной краской. Не стоит забывать и о балансировке колес, так как биение может преждевременно разрушить диск.

Если в процессе эксплуатации диск был поврежден, то его лучше всего сдать в цветной лом. Потому что во время деформации диска могли образоваться микротрещины, не видимые глазу, после восстановления и последующей эксплуатации существует большая вероятность разрушения такого диска, и последствия могут быть печальны. В некоторых странах законодательно запрещен ремонт колесных дисков.

Максим УТЕШЕВ

Хотите купить или продать? Воспользуйтесь нашим интернет АУКЦИОНОМ!

Автоаксессуары и дополнительное оборудование, парковочные раддары и видеорегистраторы из первых рук!

Отзывы пользователей

Свой отзыв оставил:

ХАССпасибо за разъяснение,а то сколько людей столько и мнений,а тут кратко,емко,содержательно.

Свой отзыв оставил:

ЕгорРеспект автору!Очень Интересная, содержательная и выдержанная статья, как видно, написана из побуждений личного опыта!

Свой отзыв оставил:

владочень грамотно. спасибо

Свой отзыв оставил:

Ж. ОфанареловЛитые диски уже давно стоят почти как кованные. У автора просто фобия.

Свой отзыв оставил:

РусА самое главное - доступно!

Свой отзыв оставил:

СашкяСогласен с Владимиром. Вот только дату публикации статьи, обозначить следовало-бы... А так да, действительно - коротко и грамотно рассказано про литые и кованые диски!

Свой отзыв оставил:

ПавелПодскажите пожалуйста, какие требования к колесным дискам описаны в ГОСТе?

Свой отзыв оставил:

ВладимирКоротко и грамотно!

Обсудить в форуме

Оставить отзыв

Пользовательского поиска |

|

|

|

|

|

|

|

audi цены ауди центр запад audi цены служба доставки по Москве HY-Express фольксваген бмв цены |

|

|

|

|

|

Articles |